在庫管理システムとは?効果と導入時の注意点

目次

在庫が合わないという課題

当社には日々、在庫管理を行っている企業からご相談を頂戴します。

特に多いのは「在庫が合わない」というもの。

システム上の在庫データと実在庫が合わないと、「販売機会の消失」「顧客満足度の低下」「キャッシュフローの悪化」「円滑な業務の妨げ」など、会社にとって大きな損失や信頼を失う結果になりかねません。

「在庫が合わない」原因は、運用側のケースもあればシステム側の場合もあります。

在庫が合わない運用側の原因はイメージしやすいでしょう。

〈運用側の主な原因〉

・入力漏れ(日常業務や不良品・返品など)

・誤入荷や誤出荷

・入出庫数の間違い

・実地棚卸のミス

これらは「人のミス」です。

しかし、人はミスを犯すもの。

目視だけでチェックしていると、似た外観のアイテムで取り間違えが起こります。

現場で記帳し、事務所で打ち込んでいると、現場と事務所でミスのリスクも二重になります。

担当者が作ったEXCELシートに担当者だけが打ち込んでいると、誰も入力ミスに気づけません。

我々はバーコードやQRコードを活用した「現場からクラウドへ直接入力するシステム」を提供し、ミスが起こりづらく、気づきやすい環境づくりを支援します。

在庫が合わないシステム側の原因

「在庫が合わないシステム側の原因」とは、どんなものでしょうか?

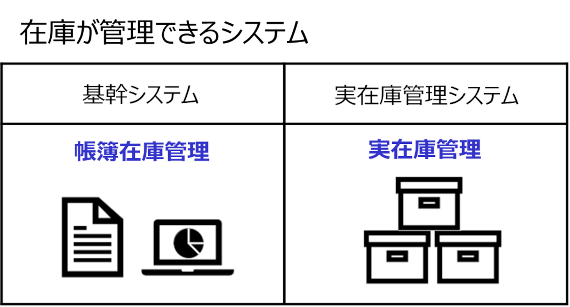

それを考える前に「在庫を管理できるシステム」について考えてみましょう。

「在庫を管理できるシステム」には大きく2つに分けられます。

1つは「基幹システム」。

もう1つは在庫管理を専用で行う「実在庫管理システム」です。

基幹システム

(1)販売管理システム

(2)生産管理システム

(3)ERPパッケージ(受注・生産・販売・在庫管理・会計など、各種基幹業務を一元的に管理)

基幹システムは、会社にとって中心的な活動である販売や生産、会計を管理するシステムです。

その多くに在庫管理機能が付いていますが、それらは、売上・仕入・製造などの処理に連動し、在庫数が自動的に増減される「帳簿在庫」管理です。

そのお陰で基幹システムでは、少ない操作で効率的に在庫が管理できます。

しかし売り上げや仕入れは、会計基準での処理です。

「売上計上のタイミングと出荷のタイミングが違う」

「納品書が後で来るので、モノが届いても仕入れ処理ができない」

といったことが起こります。

製造を基準とした処理でも、

「生産伝票を登録すると在庫が瞬時に振り替えられるが、実際は製造時間がある」

「製造上に発生したロスまでは、正確に反映できない」

といったことが起こります。

実際、「在庫が合わない」とのご相談のほとんどは、基幹システムの在庫管理についてです。

このように、正しく運用していても、会計基準や製造基準の帳簿在庫は実在庫とは合わないことが多くあります。

それを理解した上で運用するものと言えます。

なお、決算時の棚卸ではズレは許されません。

納品書を送ってもらうなど状況を整えたうえで、業務を止めて基幹システム上の在庫データと実在庫を合わせます。

在庫が合わない場合のEXCEL対応、メリットと限界

「会計や製造基準の処理」のため、日常的に在庫データが実在庫と合っていないと、スムーズに実務が進みません。

「実際には部品が入荷されているが、基幹システムは検収ベースで在庫計上するので時間がかかる。現場では、なるべく早く製造しないと納期に間に合わず、実際にある在庫数(実在庫データ)を別途管理している。」

といったことが多くの会社で行われているのです。

会社は正しく決算する必要があり「会計基準の処理」となるのは致し方ありません。

必要があれば、「モノ基準の処理」である実在庫管理も別途して運用することとなります。

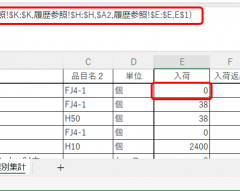

実在庫管理において、多くのケースで最初に用いられるのがEXCELです。

コストがかからず、プログラマーでなくても計算式を設定できる良さがあります。

運用規模が小さければ、それで回ることもあります。

しかし、多くのケースで

・現場で入力しづらく、入力モレが発生する

・同時に複数人で編集できない

・入力すべきセルを探し出す必要があり操作性が悪い

・入力したデータを壊してしまう

・バックアップファイルが増えて、混乱しがち

といったEXCEL運用の限界が見えてきます。

課題を解消するシステムを探すこととなり、実在庫管理システムを提供する当社にも相談が来るのです。

実在庫管理システムの導入効果は?

実在庫管理システムといっても、様々な仕組みがあります。

当社が提供する実在庫管理システム「在庫スイートクラウド」を前提に、その導入効果を簡単に紹介しましょう。

人のミスが少ない運用

バーコード/QRコードをスマートフォンやハンディターミナルで読み取り入力するだけ。

セルを探してコードや数値を打ち込むEXCELと比べて操作がシンプルで、現場入力に適しています。

入力ミスや入力モレ、タイムラグが発生しづらい運用となります。

↓こちらでバーコードを活用した検品の様子をご覧いただけます。

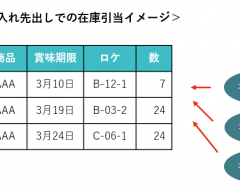

モノの動きを基準としたシンプルな運用

納品書が届かないので在庫を計上できない、生産伝票を登録するとその瞬間に在庫が振替られるといった販売・製造・会計の縛りはありません。

モノの動きを基準としたシンプルさが、実在庫との合いやすさとなります。

こうした強みをベースに、ロットやロケーション別の在庫管理を行ったり、ピッキングなどの作業支援を行ったりと、基幹システムでは手の届かない現場寄りのニーズに応えます。

実在庫管理システム導入時の3つの検討ポイント

では、実際に実在庫管理システムを導入する場合、どのような点に気を付けるべきでしょうか?

ここでは、3つのポイントを紹介します。

課題と効果のコンセンサス

導入を検討するうえで、何が課題なのか?社内で意思統一をはかりましょう。

立場が違うと感じる課題も異なります。

曖昧なまま検討を進めると、関係者の間で目指す方向が異なりプロジェクトが頓挫しかねません。

その上で、期待される効果のコンセンサスも取りましょう。

実在庫の管理方法としては、実在庫管理システムの導入の他に、紙やホワイトボード、EXCELといった管理方法もあります。

当然、精度や効率性は落ちますが、そうした方法でないとコスト的に合わない場合もあるでしょう。

逆に非効率なやり方を続けることで作業時間が増え、コストが高くつくこともあります。

在庫スイートクラウドは費用面で抑えられており、以前と比べて導入ハードルは下がっています。

棚卸での差異金額や差異件数、出荷件数や1件あたりの作業時間、ミスの発生件数、ミス発生時のリカバリーに要する時間やコスト。

社内での在庫問い合わせ件数や対応に要する時間など。

なるべく具体的な数字を用いて課題と効果を明らかにし、改善プロジェクトの合意を形成しましょう。

基幹システムとの同期

会社としてメインシステムはあくまでも基幹システムのため、合わせた形で運用する必要があります。

Excelでの在庫管理の代わりであれば、棚卸の時に合わせるだけで良いでしょう。

より、密接に連携させるならば、入荷や出荷でも連携させます。

どのタイミングでどのデータを同期させるのかを、考える必要があります。

導入体制

システムを導入し効果を導くには、システムの調達だけではなく、初期データの設定、現場の整理整頓、バーコードの整備、運用方法の検討、マニュアルの作成、現場への教育とトレーニングといったことが必要となります。

これらを、システム業者に全て任せてしまうと、実運用と離れてしまい、現場に浸透せず失敗してしまうケースが多く見受けられます。

まず、実業務とシステム、いずれも理解のある適任者を担当に定めることが重要。

その上で担当者はシステムの立上げと運用の浸透方法を検討し、スケジュール・運用の仕組みを計画・実施していきましょう。

また、運用が始まれば利用部門での日常業務が変わります。

少なくともトレーニングに1週間は期間を割くのが望まれます。

部分的な管理からスタートする、といった配慮も必要です。

まとめ

在庫管理は会社運営・企業成長に大きな影響を与えます。

・紙やExcel、目視に頼った管理で発生しがちなミスへの対策

・基幹システムの帳簿在庫では避けられない在庫のズレ

へ対処するのが我々が提供するクラウド在庫管理システム/倉庫管理システム(WMS)「在庫スイートクラウド」です。

全国840拠点以上の導入実績を持っており、サイトで紹介している事例も一例に過ぎません。

バーコードやQRコードを活用した管理のメリット・デメリットはこちらのノウハウページでご紹介しています。

在庫管理におけるバーコード・QRコード導入のメリット・デメリット

無料の体験版(30日間)も用意しています。

品目データとPCとスマートフォンがあれば、すぐに体験可能。

まずは、以下の「在庫スイートクラウドの機能を見る」をクリックし、製品ページをご覧下さい。

こんな記事も読まれています

-

システム基礎知識

-

システム基礎知識

-

システム基礎知識