バーコード・QRコード在庫管理とは、商品や棚に付けたバーコードやQRコードを読み取ることで、

入出庫や棚卸の結果をその場で在庫データに反映する管理方法です。

入力ミスや在庫差異の軽減を目的に、 バーコード・QRコードを活用した在庫管理を導入する 企業は年々増えています。

一方で、

・本当に自社に必要なのか判断できない

・導入しても現場で使われなくならないか不安

・棚卸や日常の入出庫業務がどこまで改善されるのか分からない

といった理由から、検討が止まってしまうケースも少なくありません 。

実際、バーコード・QRコードを導入したものの、

「思ったほど効果が出なかった」

「結局、Excelや紙の運用に戻ってしまった」

という声も見られます。

本記事では、在庫管理におけるバーコード・QRコード導入について、メリット・デメリットを整理しながら、

どのような企業に向いているのか、導入前に確認すべきポイントを “判断の視点” で解説します。

目次

バーコード・QRコード管理を検討すべきタイミングとは

バーコード・QRコード在庫管理とは、商品や棚に付けたバーコード・QRコード を読み取り、入出庫や棚卸の結果をその場で在庫データに反映する管理方法です。

現場の作業と在庫情報を一致させることで、在庫差異や入力ミスを減らすことを目的としています。

バーコード・QRコードによる在庫管理は、 在庫差異や作業負担が“増え始めた”タイミングが検討の目安です。

たとえば、次のような変化が見られるようになると、従来の管理方法では対応が難しくなり始めます。

・紙やExcelの転記・集計の作業時間が増えてきた

・取り扱いアイテムや保管場所が増えた

・誤出荷が目立ってきた

・在庫差異が増えてきた

これらの課題は、一時的には運用の見直しで乗り切れても、業務量が増えるほど人の注意力に依存した管理は破綻しやすくなります。

「紙やExcel管理」 と何が違う?

バーコード・QRコード導入で変わるポイント

紙やExcelによる在庫管理と、バーコード・QRコード管理の最大の違いは、

現場での操作がそのまま在庫データに反映される点にあります。

紙・Excel管理では、

- 現場で数える

- メモする

- 後で入力・集計する

といった工程が発生し、入力ミスや転記漏れ、タイムラグが避けられません。

一方、バーコード・QRコード管理では、

現場での読み取り操作=在庫更新となります。

その結果、

- 日々の入出庫と在庫数がズレにくくなる

- 差異が出ても履歴から原因を追える

といった変化が生まれ、

「楽になる」以上に、「説明できる管理」へ変わることが大きな違いです。

導入企業で実際に起きている変化

実際にバーコード・QRコード在庫管理を導入する企業の多くは、

- 現場に行かないと在庫が分からない

- 在庫差異の原因が特定できない

- 見た目が似た商品で誤出荷が起きる

といった課題を抱えているケースが多く見られます。

導入後は、

- 日常の入出庫時点で在庫が更新

- 履歴をもとに差異確認が可能

- バーコード検品で出荷精度が向上

といった形で、在庫管理が「人に依存する業務」から「仕組みで回る業務」へ変わっていきます。

バーコード・QRコード管理で得られる3つのメリット

在庫管理が「仕組みで回る業務」へ変わることで、日々の運用にさまざまな効果が現れます。

ここでは、その代表的なメリットを3つに整理します。

- 1.正確でリアルタイムな在庫管理を実現

バーコード・QRコード管理を行うと、ヒューマンエラーが起こりやすい作業自体がなくなります。

また、現場のモノの動きとデータが一致するため、リアルタイムな在庫の把握が可能。

最新の在庫データを誰でも正確に把握でき、入出荷の判断の質が向上します。

- 2.入出庫作業のスピードUP

入出庫作業で最も時間がかかるのは「倉庫内のもの探し」。

入庫登録の際、ロケーション(棚番)とアイテムのバーコード・QRコードを読むことで「どこに・何が・いくつ」あるかを把握できます。

紙やエクセルの管理では「①棚札に記帳」「②棚札を回収」「③PCの管理データに入力」と3工程の作業を1工程に短縮できるため、作業のスピードUPに繋がります。

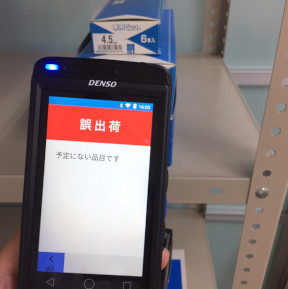

- 3.出荷精度の向上(デジタルチェック)

バーコード・QRコードを活用し、デジタルチェックを行います。

事前に出荷指示を登録し、スマホやハンディターミナルの画面で指示を見ながら作業が可能。

指示と異なる作業は、エラーが発生し、誤出荷を防ぎます。

このような仕組みは「バーコード検品」や「スキャン検品」と呼ばれ、作業品質を向上させ、熟練者に頼らない体制を作ります。

「使用期限」や「ロット」管理など、先入れ先出しも自動化するため、安定した品質の提供も可能にします。

↓こちらでハンディターミナルを使った、バーコード検品の様子をご覧頂けます。

バーコード・QRコード管理の事前に知っておきたい注意点

多くの効果が期待できる一方で、事前に理解しておくべき注意点もあります。

導入前に押さえておきたい3つのポイントを確認していきましょう。

- 1.バーコード・QRコードの発行・貼り付けが必要(JANがない場合)

JANコード・EANコード・GS1-128・GS1 Databarなどの流通用バーコードが印字されている場合は、それらを活用できます。

そうしたバーコードがない場合、自分達でバーコード・QRコードを発行し貼り付ける必要があります。

どの単位に貼るか (製品単体/箱/棚) で負担は変わります。

- 2.デバイス・システム投資が必要

バーコードを活用するには、 入力結果を反映する在庫管理システムと、現場で使用するデバイスが必要です。 現在は、ハンディターミナルだけでなく、スマートフォンやタブレットを活用するケースが増えています。 クラウド型システムの普及により、初期投資のハードルは下がってきているものの、システム導入や運用に一定の費用がかかる点は変わらず、投資として検討する必要があります。

- 3. 「導入すれば自動で改善する」仕組みではない

はじめに効果を算定し、導入可否を判断。

導入後は、運用マニュアルを作り、社内へ浸透させる導入作業が発生します。

改善プロジェクトを進めるには、適任の担当者を定め、担当者がプロジェクトに時間を割けるような体制づくりが必要です。

まとめると、バーコード・QRコード管理の導入にはコストとマンパワーが必要です。

ただし、在庫が合わない・時間がかかる・ミスが多いといった課題に対し、有効な対策となります。

自社での投資と改善効果を確認し、的確に判断しください。

導入を検討する際には

・どの業務にどれだけの時間がかかっているのか数値化する

・在庫差異や誤出荷がどの程度発生しているのか

・それを削減できた場合、どれくらいの効果になるのか

といった「現状」と「改善余地」を整理した上で、 投資に見合うかどうかを判断することが重要です。

効果が出やすいポイントは企業によって異なります。

自社の運用に当てはめて具体的に確認することが、 失敗しない導入への近道です。

こんな課題を持つ現場におススメ

バーコード・QRコードを活用した在庫管理は、すべての現場に必要というわけではありません。

次のような課題が表面化している現場では、 効果を実感しやすくなります。

- 作業者が複数いて、作業品質にばらつきが出やすい

- 入出庫や出荷作業を、特定の担当者に依存したくない

- 商品の外観や名称だけでは、識別ミスが起こりやすい

- 在庫確認や出荷判断を、現場で完結させたい

こうした現場では、 「誰が作業しても同じ結果になる仕組み」を作ることで、 在庫管理や出荷業務を安定させやすくなります。

人の注意力や経験に頼らず、現品ベースで在庫情報を管理したい現場に向いた仕組みと言えるでしょう。

初めてのバーコード在庫管理を検討されている方へ

ここまでお読みいただき、

「自社の場合はどこが課題なのか」

「バーコード・QRコード管理で、どこまで改善できそうか」

と感じられた方へ。

バーコード・QRコード在庫管理は、

業務内容や取り扱いアイテム、運用体制によって

適した導入範囲や進め方が大きく異なります。

そのため、

・今の在庫差異や作業負担が、仕組みで解決できるのか

・棚卸だけでなく、日常の入出庫管理まで含めて見直すべきか

・まずは一部業務から始めるべきか

といった点は、実際の運用を踏まえて整理することが重要です。

当社が提供するクラウド在庫管理システム「在庫スイートクラウド」 は、全国2,146拠点以上の導入実績を持っています。

初めてバーコード在庫管理を行うユーザー様が選ぶクラウド型の在庫管理システムです。

当社では、

現在の在庫管理・棚卸・入出庫業務の状況をお伺いした上で、

「バーコード・QRコード管理が合うかどうか」

「どの範囲から始めるのが現実的か」

を一緒に整理するご相談を承っています。

まだ導入を決めていない段階でも問題ありません。

検討材料を整理する目的で、お気軽にご相談ください。