クラウド在庫管理システムとRPAを連動させ、修理部品の管理工数を月360時間削減

業種:製造東京都グローリーエンジニアリング株式会社様

修理用のパーツ管理は、取り扱う部品の種類が多くなるのが特徴です。

数千~数万種類に及ぶケースも珍しくありません。

EXCELで管理していると、入力するセルを探すだけでも手間となり、管理工数が膨らみます。

今回は、通貨処理機の修理会社様が、在庫スイートクラウドを導入され、RPAも活用することで部品管理の作業時間が1ヶ月360時間削減された事例をご紹介します。

導入背景

グローリーエンジニアリング株式会社(以後、グローリーエンジニアリング)様は、通貨処理機メーカーであるグローリー株式会社様のグループ会社でリペアや保守機材の提供を行われています。

生活の身近にある金融機関や駅、病院などで使用されている通貨処理機を通じて、安心で確かな社会づくりに貢献されています。

<グローリーエンジニアリング株式会社様>

倉庫の保管力アップのため移動ラックを導入

グローリーエンジニアリング様の本社・東京事業所は、1階がパーツ倉庫、2~3階が修理フロアです。

修理チームは23あり、チームごとに必要最小限のパーツを保管。

在庫が一定数を下回ると1階から補充します。

<1階 パーツ倉庫>

<2~3階 修理フロア>

当初、1階のパーツ倉庫では約3,500品目を一般的なスチールラックに保管されていました。

「固定のスチールラック」と「紙の管理カード」では、臨機応変に部品収納ができず、倉庫が手狭になっていました。

これ以上、保管スペースを増やせなかったことから、収納力をアップさせるため移動ラックの導入を決定。

棚が動くため、各パーツの保管場所が把握しづらくなるという課題が発生しました。

紙・EXCEL・基幹システムの三重管理からの脱却を目指す

従来から部品管理にかかる工数や品質が課題となっていました。

部品の入庫、移動、使用するたびに紙の管理カードに記入し、EXCELと基幹システムの両方へ入力。

これを1品目ずつ行っていたため、部品管理には1ヶ月1,060時間かかっていたとのこと。

手順が煩雑なためミスも多く、教育にも時間がかかっていたそうです。

こうした状況から、管理カード・EXCEL管理の脱却を目指し

「バーコードを活用した現場入力」

「ロケーション管理(モノの保管位置の管理)」

「基幹システムとの連携」

が可能な在庫管理システムを探し始められました。

選定経緯

要件を満たしつつコストパフォーマンスが高い点

無料体験版で操作やデータ連携を確認できる点を評価し、6社の中から選定

当初は、6社から提案を貰っていましたが「機能不足」「不要な機能が多く高額」なシステムが多かったそうです。

その中で、在庫スイートクラウドは基本要件を満たしコストパフォーマンスが高いとご評価をいただきました。

また、無料体験版で操作や機能を確認できたため、運用イメージができ安心して導入を進められる点も良かったとのこと。

特に基幹システムとの自動連携は、開発が必要になるため高額な見積が多かったそうですが、体験版でRPAを活用しCSVファイルの操作ができることを確認。

費用を抑えて、理想の自動連携ができると考えられたとのことでした。

<在庫スイートクラウド>

システム概要

パーツ倉庫は効率的な先入れ先出しのため、入荷日や保管場所も管理

修理チームはシンプル運用で入力負担を軽減

在庫スイートクラウドは「ロット」「ロケーション」別の在庫管理が可能であり、「倉庫」ごとに管理項目を指定できます。

グローリーエンジニアリング様はパーツ倉庫と修理23チームをそれぞれ「倉庫」として登録されています。

パーツ倉庫は、先入れ先出しの徹底や作業の効率化のため、「ロット(入荷日)」「ロケーション」別の管理を実施。

入出庫の際、「品目」に合わせて「ロット」「ロケーション」情報を入力します。

修理チームの保管スペースはコンパクトなので、システムで置き場所や先入れ先出しを管理する必要はありません。

入力負担を軽減するため「品目」のみを管理しています。

「発注点」の活用とRPA・自社開発ツールで

修理チームへの補充依頼や発注データを自動化

在庫スイートクラウドは倉庫(修理チーム)ごとに品目に対して「発注点」を設定できます。

発注点割れ品目は、パーツ倉庫の担当者様に1日1回メールで自動通知され、部品補充依頼となっています。

また、部品の発注業務は、「RPA」と「自社開発ツール」を活用し自動化されています。

「RPA」が在庫スイートクラウドから発注点割れ品目データを自動取得。

「自社開発ツール」は各種取得データより、基幹システムの「発注データ」と在庫スイートクラウドの「入荷予定データ」を同時に生成しています。

修理チームへの部品補充は倉庫間で在庫移送

システムで一筆書きピッキング指示を生成

倉庫間の在庫移送は「倉庫間出荷」「倉庫間入荷」で行います。

発注点割れ通知メールが届いたら、各修理チームの発注点割れ品目一覧をエクスポートし、パーツ倉庫に「出荷指示」として登録。

システムが先入れ先出しを軸に、一筆書きピッキング指示を生成します。

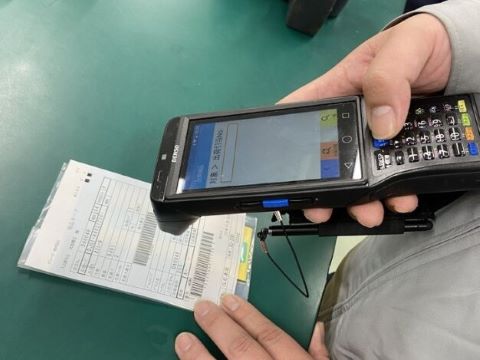

作業者はハンディ―ターミナルで指示を確認。

バーコード検品でデジタルチェックを行いながら、出庫登録を行います。

同時に送り先側の入庫登録もされ、システム上で在庫が移送されます。

システム効果

部品管理にかかる作業工数を月360時間削減

部品の入出庫や在庫移送は、バーコードを読み取り、現場から直接入力。

記入や計算といった煩雑な工程がなくなり、短時間の教育で誰でも作業ができるようになったとのこと。

更に「RPA」と「自社開発ツール」の活用で、1品目ずつ行っていた基幹システムへの入出庫の入力を自動化されています。

会社全体で部品管理の作業工数が1ヶ月1,060時間→700時間へ。

月360時間(1日18時間)のコスト削減に繋がっているそうです。

基幹システムのバーコードをそのまま活用

入庫登録作業を64%削減

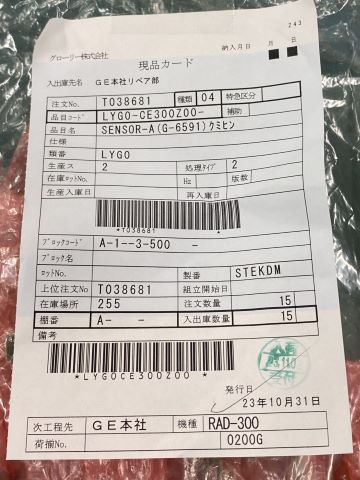

従来から、基幹システムより発行している「現品カード」(「注文No.」「品目」がバーコード化)を在庫スイートクラウドへの入力にそのまま活用されています。

入庫は「注文No.」と「品目」のバーコードを読み取り、デジタルチェックをしつつ登録。

基幹システムへのデータ連携は「RPA」と「自社開発ツール」で自動化されています。

入庫にかかる作業時間が64%(月77時間→28時間)削減されたそうです。

<基幹システムから発行している現品カード>

<現品カードのバーコードを読み取る様子>

「倉庫」ごとの発注点割れ品目データの活用で間接作業時間が50%削減へ

管理カードの運用は、部品と一緒にセットしているカードを1品目ずつ確認。

発注点を下回った部品は、管理カードを集めて補充依頼をかけられていました。

導入後は、各修理チーム(倉庫)の発注点割れ品目一覧を抽出できるため、管理カードを確認する必要がなくなったとのこと。

発注点を下回った品目は自動通知されるため、補充依頼も不要に。

また、通常使わないイレギュラー部品の依頼は、その都度「出荷指示」へ自動でインポートできる自社開発ツールを活用し対応されています。

修理チームは間接作業時間が50%(月60時間→30時間)削減され、作業効率が向上されたそうです。

<修理チームの部品保管の様子>

出荷データの活用により、手作業による基幹システム入力を削減

導入前は修理チームが使用した部品明細を確認し、基幹システムへ手入力されていました。

時間がかかり、入力ミスや漏れも発生していたとのこと。

導入後は「出荷実績データ」を活用し、基幹システムへアップロードできるCSVファイルを作成して利用することで入力ミスや漏れが削減。

手入力がなくなり、作業工数も30%(月350時間→250時間)削減されたそうです。

今後、検討されている展開

在庫スイートクラウドは1契約で複数拠点の管理が可能です。

グローリーエンジニアリング様は2020年にご導入され、本社・東京事業所1拠点を管理されていました。

会社全体の作業効率化を図るため、管理を2拠点に拡大され、2023年10月に契約ユーザー数を150→200ユーザーへ変更。

今後、姫路事業所を含め3拠点に展開予定とのことでした。