原反1本ごとの在庫管理を実現!フリーロケーションで672ラックの保管効率を上げコスト削減!

業種:製造茨城県プロテック株式会社様

製造業における原反の在庫管理は、1本ごと長さや重さが異なるため個別管理が求められています。

紙の原反は直径1メートル近く、重量が500kgを超えるものもあり、1ラックに1本ずつの保管となります。

今回は食品特殊紙製品の製造業様が、在庫スイートクラウドを導入され、原反1本ごとの在庫管理・トレーサビリティを実現。

フリーロケーション運用で自社倉庫を有効活用され、外注倉庫を減らしコストダウンを実現された事例をご紹介します。

導入背景

外注倉庫が増え、コスト高で管理も煩雑に

自社倉庫の保管力アップと、外注倉庫との一元管理を目指す

食品に触れる特殊紙を、調達から加工までワンストップで提供されているプロテック株式会社(以後、プロテック)様。

主に、生産ラインの工程紙や和洋菓子のカップ・敷紙などの製品を手掛けられています。

高い品質管理から評価が高く、マーガリンや味噌の内ぶた加工は、高いシェア率を持つ企業として、熱い期待が寄せられています。

また、環境負荷をかけずに作られる特殊紙を使用し、地球環境にも配慮したものづくりを目指されています。

<プロテック株式会社様>

プロテック様は以前、自社の浦安倉庫と外注倉庫で原料(原反)・製品を保管されていました。

浦安倉庫はスペースが手狭で、入荷だけをEXCELで管理されていたそうです。

外注倉庫には、入出荷の指示をメールや電話で行い、在庫報告はEXCELで送られてきます。

異なる2つのEXCELが存在するため、データの連携が難しく、在庫の一元管理が出来ていなかったとのこと。

そんな中、自社倉庫の移転が決まりました。

倉庫と工場を併設することで作業効率をアップさせるとともに、倉庫の保管能力を上げ、外注倉庫のコスト削減を目指されたのです。

2019年に坂東工場が完成。

併設した倉庫にはラックが672(4列×28連×6段)あり、スペースの有効活用のためフリーロケーション運用を希望されました。

当初、在庫管理もできる立体自動倉庫を検討されましたが、費用が合わないと判断。

フリーロケーションにも対応し、外注倉庫を含め一元管理ができるクラウド在庫管理システムを探し始められました。

選定経緯

スマートフォンが利用でき、導入コストの抑制とMDMによる安心運用を評価

複数のシステムを検討されましたが、専用端末(ハンディターミナル)を必要とするシステムが多く、各社の見積は高額でした。

その中で在庫スイートクラウドは自社にあるスマートフォンを読み取り端末にでき、導入コストを抑制できるのが魅力的だったとのこと。

また、セキュリティ的にもMDM(モバイルデバイス管理)で遠隔管理ができる安心感もあり、親会社の承諾も得やすかったそうです。

<スマートフォンを使用したラベル読取り>

直観的な操作で教育コストを抑制

もうひとつの決め手は、シンプルな画面で直観的に操作ができること。

「こうすれば、こうなるはず」と思ったとおりに動作するとご評価いただきました。

在庫管理システムは複数名の担当者が関わります。

スマートフォンで直観的に操作ができ、それほど教育しなくても、誰でも使いこなせる点が良かったそうです。

システム概要

生産管理システムとの連携のため自社ロットを管理

メーカーロットや通し番号を活用し、一品一様の個別管理も実現

入荷では、同一のメーカーロットの原反が50本前後届きます。

まずは、生産管理システムに入荷登録すると、自社ロットが採番されます。

生産管理システムとのデータ連携のため、この自社ロットの管理が必要でした。

また、原反は入荷時点で1本ごとに長さが違い、重量が異なります。

実在庫としてはメーカーロットに加え、1本ごとに管理したいというニーズがありました。

そこで、当社とお客様とで相談し、在庫スイートクラウドのロット1には「自社ロット」、ロット2には「メーカーロット+枝番+重量」をセットすることになりました。

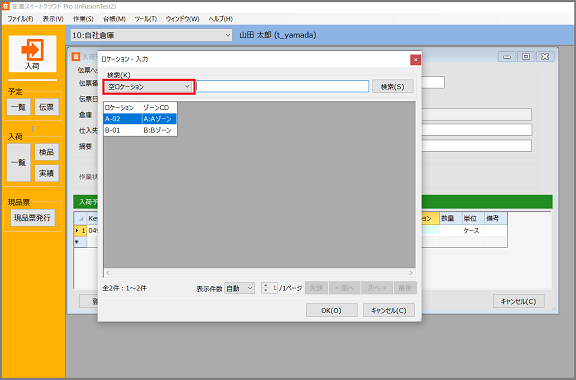

事務所から入庫ラックをフォーク作業者に指示

生産管理システムの入荷データとリアルタイムに照合

生産管理システムの入荷データを元に、在庫スイートクラウドの「入荷予定」を登録されています。

「入荷予定」には在庫スイートクラウドで空きラックを確認し、入庫するラックも付加。

プロテック様の倉庫は通路が狭く、目視で空きラックが確認できないため、事務所側でどこに置くかを指示されています。

入庫の前に、在庫スイートクラウドからQRコード現品票を発行し、貼り付け。

フォークリフトで、指示通りに在庫をラックに入庫されています。

スマートフォンでバーコード検品(入荷検品)を行い、予定と現場の入庫作業をリアルタイムに照合されています。

<在庫スイートクラウドの「空きラック(ロケーション)」検索>

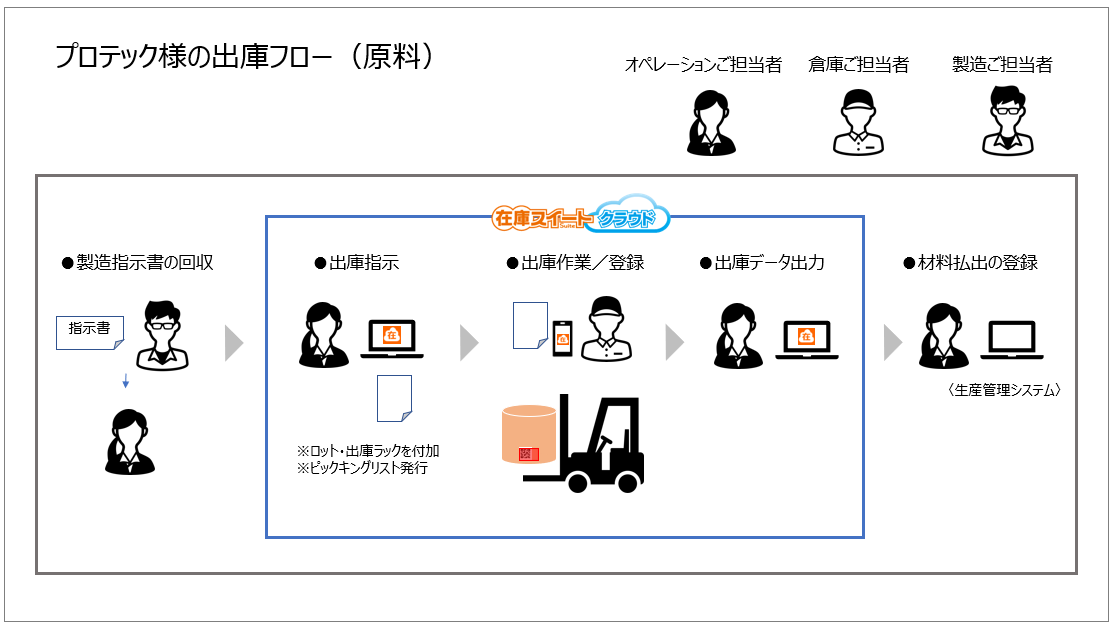

事務所からロットや出庫ラックを決めてピッキングを指示

バーコード検品でアイテム違い・ロット違いをデジタルチェック

製造は生産計画に基づき行われます。

工場側の保管スペースは限られているため、生産状況に合わせてタイムリーに在庫を移す必要があります。

工場より紙でくる生産報告を見て、事務所で「出荷指示」データを登録。

先入れ先出しを考慮して、どのロット、どのラックの在庫を出庫するかを指定します。

倉庫では、ピッキングリストとスマートフォンで指示を確認。

バーコード検品でアイテム違い・ロット違いをデジタルチェックしながら、出庫入力を行います。

フォークリフトを降りずに完結

運転席のモニターに映るQRコードを読み取り入力

入出庫やアイテムの移動はフォークリフトを利用されています。

フォークリフトでの作業は、一旦降りてラベルを読み取るのが一般的です。

プロテック様は、運転席から降りずに読み取れるよう、フォークリフトをカスタマイズされました。

パレットにフォークを差し込むと、アイテムのQRコード現品票が、運転席のモニターに映ります。

作業員は、モニターのQRコードを読み取るため、効率的な入出庫を実現されています。

<特殊フォークリフト>

<モニターに映したQRコードを読み取る様子>

導入効果

「通路幅の最小化」と「フリーロケーション運用」で保管力アップ

外部倉庫のコストダウンを実現

使用されているフォークリフトは、車体の向きを変えず、フォーク部分の180度回転が可能。

高層ラックにも対応しています。

通路幅は車幅とほぼ同等に設計。

4列×28連×6段の672ラックを設置され、高い保管能力を実現されています。

また、672ラックはフリーロケーションで管理。

入出庫の際は、スマートフォンでアイテムとラックのラベルを読み取るだけです。

手間なくアイテム別、ロット別、ラック(ロケーション)別の在庫管理ができるようになったとのこと。

保管効率を最大限に高められ、外注倉庫のコストダウンに繋がったそうです。

<倉庫の様子>

<フォークリフトで入庫の様子>

3社ある外注倉庫の在庫を一元管理

在庫確認や指示連絡の作業時間が激減

プロテック様は外注倉庫に対する入出庫の指示を在庫スイートクラウドへ登録。

遠隔地でもリアルタイムに在庫を確認できるため、入出庫の指示に要した時間が激減されたとのこと。

また、製造ご担当者様も在庫を確認されるようになり、意識の向上にも繋がっているそうです。

バーコード棚卸で差異は0

延べ作業時間を73%削減

紙で棚卸を行っていた際は、記入ミス、読み間違い、計算間違いから差異が発生することが多かったとのこと。

作業はカウント担当が3名、入力・集計担当が1.5名の合計4.5名で対応し、半日がかりでした。

バーコード棚卸に変更すると、現場から直接入力・自動集計されるため、ミスがなくなり差異がなく驚かれたとのこと。

棚卸の作業は、カウント担当が3名のみ、時間は2時間へと短縮。

延べ時間は22.5時間から6時間に削減できたそうです。

導入企業プロフィール

プロテック株式会社

https://protech.co.jp/

住所:茨城県坂東市生子2796-3

事業所:坂東工場

事業内容:食品に触れる特殊紙の加工

在庫スイートクラウドでの管理アイテム数:300アイテム

契約内容:在庫スイートクラウドPro/マルチデバイスオプション

システム導入前の管理方法:エクセル管理