電子部品製造業がバーコード管理を導入!協力会社を含め12拠点でロット別在庫を「見える化」

業種:製造神奈川県ユージーエム株式会社様

PCや携帯電話、デジタル家電などに搭載されている電子部品。

これらの製造業は、ロット単位で管理を行っていることが多い業種です。

ロット管理を行えば、先入れ先出しや、不具合発生時に回収範囲の特定ができます。

しかし、管理工数やデータ量が増えるため、うまく実施できていない現場も見受けられます。

今回は電子部品の製造業である企業様が在庫スイートクラウドを導入され、初めてのバーコード・QRコード管理を実施。

協力会社を含めた12拠点、1800アイテムの在庫や履歴をロット別に「見える化」された事例をご紹介します。

導入背景

入出荷状況や在庫は電話・メールで確認

確認する側・確認される側ともに時間と手間が発生

電子部品を独自生産システム(プレス加工・インサート成形・自動組立)で製造されているユージーエム株式会社(以後、ユージーエム)様。

スイッチ・コネクターをはじめ、スマートフォン・デジタル家電・PC等に搭載されている電子部品を手掛けられています。

事業所は横浜本社・山梨・中国の3拠点と世界を舞台に事業を展開。

2021年4月にはIATF16949を取得されており、自動車部品においても高品質な製品の提供を行っている企業として、熱い期待が寄せられています。

当時、ユージーエム様は、棚札へ記入しつつ、エクセルで在庫を管理されていました。

しかし、管理方法やエクセルの使い方は、各担当者に任されており統一されていませんでした。

入力の遅れやモレも避けられず、データの信頼度は低かったそうです。

社内で在庫を確認する際は、担当者へ電話やメールで連絡。

担当者は倉庫で現物を確認した上で報告をするため、確認する側、される側ともに手間と時間がかかっていました。

こうした状況から、会社として在庫管理の効率化、複数拠点の一元管理を目指し、在庫管理システムの導入を検討されたのです。

在庫スイートクラウドの選定経緯

専用機器が不要でイニシャルコストを抑制

シンプルで作業者が理解しやすく、導入のハードルが低かった

当初は、複数社から在庫管理システムの話を聞かれていました。

その中で、在庫スイートクラウドに決めた理由は2つあったとのこと。

一つは、イニシャルコストが安価で、導入がしやすい点。

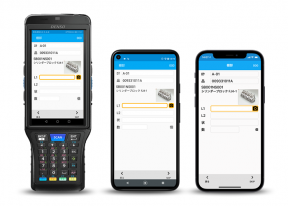

ラベル読み取り端末がハンディターミナル・スマートフォン(iOS、Android)ともに利用可能。

ラベル発行(バーコード・QRコード)も専用プリンターは不要なためイニシャルコストが抑制できました。

もう一つは、当社の提案内容から、使い勝手の良さを感じた点。

当社の提案内容を聞かれた際、「これでいこう!」とすぐに決まったとのこと。

関係者からも操作がシンプルで使い勝手が良く、現場の作業者も理解しやすいと声があがったそうです。

初めてのシステム導入だったため、導入しやすさは重要だったとのこと。

コストも妥当で、提案内容から成功イメージが湧いたことより「在庫スイートクラウドLite」の導入に至りました。

システム概要

入荷・出荷にはバーコード・QRコードを活用

シンプルな操作のみで作業を標準化

在庫スイートクラウドの操作はシンプルです。

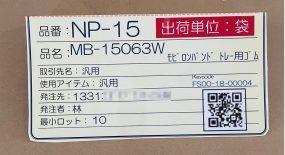

入荷時に自社で貼り付けた(または協力会社が貼り付けてくれた)バーコード・QRコードをハンディターミナル・スマートフォンで読み取るだけ。

QRコードには、アイテムの他にロットと数量も情報化されており、読めば全ての情報がワンスキャンで入力されます。

入荷も出荷もこれを繰り返すだけです。

一部ではファイルインポートで入荷を一括処理。

運用に合わせた作業を行っています。

また、読み取り端末も作業の特性により、ハンディターミナルとスマートフォンを使い分けられています。

入荷・出荷作業がメインのご担当者は、ラベル読取りの回数も多いため、ハンディターミナルを使用。

在庫参照や棚卸作業のみのご担当者はスマートフォンを使用されているそうです。

協力会社に権限を付与して共同運用

在庫スイートクラウドはユーザーごとに権限(利用可能な機能とアクセス可能な拠点)が設定できます。

直接入力される協力会社の方には、ラベル発行や、協力会社にある在庫に対してのみ入出荷の登録ができる権限を付与されています。

別の協力会社の在庫は、ユージーエム様が入力し管理されているものもあるそうです。

こうして自社並びに協力会社の入出荷・在庫を「見える化」し、一元管理を行われています。

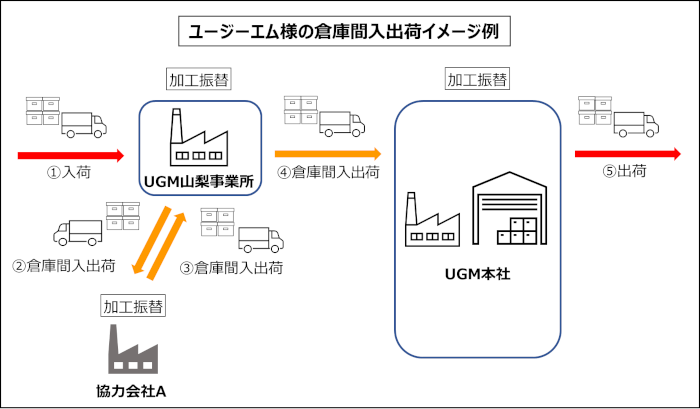

事業所間での在庫移動に便利な「倉庫間入出荷」をフル活用

複数事業所で在庫を移動させる場合は、「倉庫間入出荷」を活用。

入荷側は一括で受入(入荷)処理ができたため、正確かつ効率的に処理されています。

導入効果

12拠点の入出荷・在庫を一元管理

事務所PCで確認でき、問い合わせ対応が激減

今までは、データの信頼度が低いため、在庫の有無は、現場へ確認に行き、担当者へも確認をされていました。

在庫スイートクラウド導入後は、リアルタイムに入出荷を登録。

システム化したことで、ヒューマンエラーも減少し、在庫データの信頼度がアップしました。

自社拠点・協力会社含めて12拠点、在庫スイートクラウドを見るだけで在庫を確認できるようになり、双方で確認の時間・手間が激減されたとのことです。

在庫のロット別管理で先入れ先出しを実現

「IATF16949」の取得もスムーズに

在庫スイートクラウドはロット単位での在庫管理が可能です。

導入後はロット単位で管理を行い、先入れ先出しや不具合発生時に回収範囲が特定できる体制を構築されています。

また、ユージーエム様は2021年4月にIATF16949を取得されました。

取得のためには、ロット単位での履歴情報管理が必須。

在庫スイートクラウドは、どのロットを、いつ、どこに、誰が出荷したのか履歴情報を保持しているため、申請はスムーズだったとのこと。

※IATF16949は、自動車産業に特化した品質マネジメントのために策定された国際規格です。IATF16949の取得は、IATF16949の要求事項における品質マネジメントシステムの到達目標を満たしている、望ましい購買先であることを示します。

作業者の意識も向上、棚卸の差異が0へ

在庫スイートクラウドは「いつ、誰が、どのアイテム、どんな作業をしたのか」履歴データが残ります。

ミスがあった際は履歴を確認し、同じミスが起こらないよう対策をとられているそうです。

結果、在庫スイートクラウドで管理しているアイテムは、棚卸で差異がなく完璧なデータだったとのこと。

作業者一人ひとりの理解が深まるのと同時に、意識の向上も図れたそうです。

導入時大変だったこと・工夫したこと

複数拠点で統一のKeyコードを決めることからスタート

Keyコードとは、アイテムを特定するためのコードです。

今まではKeyコードを振られていなかったため、まずはコードの振り分けを検討。

当社へコードの振り方をご相談頂き、「得意先+製造区分」をコード化して振り分けを行うことにされました。

特に大変だったのは、コードに紐づけるアイテム名を1つに決めることだったとのこと。

複数拠点で扱っているアイテムは各事業所・個人により呼び方が異なり、誰でも分かる名前をつけることに苦労されたそうです。

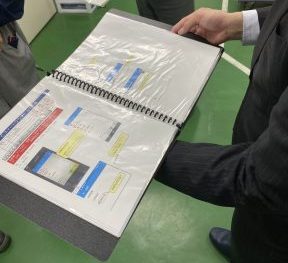

作業の標準化を目指し、各現場に適したマニュアルの作成

ユージーエム様では、作業を標準化させるため、現場の運用に沿ったマニュアルを作成されています。

作業者が分かりやすいよう、在庫スイートクラウドの画面キャプチャを入れ、操作方法や注意点を記載。

随時、改良を行うことで各現場に適したものとなり、浸透が図れたそうです。

今後、検討されている展開

更なる在庫の適正化を目指して「滞留在庫」分析機能を活用

在庫スイートクラウドでは「滞留在庫」機能にて一定期間出荷のない在庫をリストアップできます。

ユージーエム様は、導入してから2年半経ち、十分なデータが蓄積できました。

「滞留在庫」データを分析することで、更に在庫の適正化を進めたいとのことでした。

仕掛品・製品だけでなく、部品・材料へ管理を広げたい

製造業では仕掛品・製品だけでなく、部品・材料が在庫としてあります。

特に材料の端材は、アイテムごとに長さや数量が異なり、運用ルール化が難しいと言われています。

現在、ユージーエム様は在庫スイートクラウドで仕掛品・製品を管理。

正確な在庫管理を実現されたことより、今後は部品や端材を含めた材料へ管理を広げたいとのことです。

また、管理アイテムの増加に伴い、契約ユーザー数を50ユーザーから100ユーザーに変更をご検討されているそうです。

導入企業プロフィール

ユージーエム株式会社

https://www.ugm.jp/

従業員数:約520名(日本・珠海)

本社住所:神奈川県横浜市泉区和泉中央南3-2-46

事業所:本社(横浜)/山梨県/中国

事業内容:電子部品製造(電子機器に搭載されている電子部品)

在庫スイートクラウドでの管理拠点数:12拠点(自社3倉庫、協力会社9倉庫)

在庫スイートクラウドでの管理アイテム数:1800アイテム

契約内容:在庫スイートクラウドLite/マルチデバイスオプション

システム導入前の管理方法:棚札・エクセル管理