倉庫での在庫引当、適さない現場の見分け方と対処法

目次

在庫引当とは?

在庫引当とはオーダーに対して、システム上で出庫前に在庫を確保する操作です。

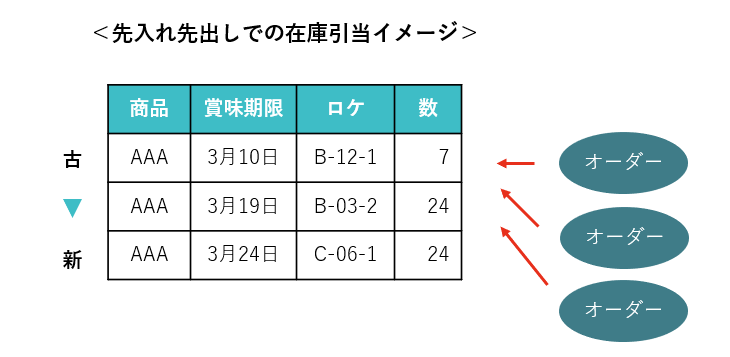

倉庫管理システムの場合、在庫引当は、「ロケーション引当」や「ロット引当」の意味を持ちます。

どのロケーション(ラック、棚番など)にある、どのロット(賞味期限、使用期限、製造日など)の在庫を出庫するのかを決めます。

在庫引当のメリット

販売管理システムの場合

販売管理システムなど、各アイテムの数を管理するシステムで「在庫引当」を行うと、販売可能なフリーな在庫数が分かります。

顧客からの在庫の問い合わせに対し、PC画面を見て回答できます。

倉庫管理システムの場合

倉庫管理システムなど、各アイテムのロケーションやロット別で数を管理するシステムで「在庫引当」を行うと、そのほか2つのメリットがあります。

ひとつは、出庫すべき在庫のロケーションが決まり、スムーズに出庫できる点。

フリーロケーション運用でも、迷うことなくピッキングできます。

もうひとつは、出庫すべき在庫のロットが決まり、先入れ先出し(FIFO/ First in, First out)が徹底できる点。

長期保管による期限切れや品質低下を防ぐことができます。

手動での引当では、先入れ先出しにはならない在庫を引き当てることも可能です。

在庫引当が適さない現場とは

スムーズな出庫と先入れ先出しの徹底を実現する、倉庫管理システムでの「在庫引当」。

ただし、一部の現場では、システムがデータに基づいて出庫する在庫を決定する「厳密性」が問題を引き起こす場合があります。

どのような現場が合わないのかを紹介しましょう。

在庫データの精度が低い現場

在庫データと実在庫のズレが多いと、「引当された在庫が無い」という状況が多発します。

引当の解除や在庫データの修正、出庫作業のやり直しなど、手戻り作業が増え、作業の非効率を招きます。

先入れ先出しより作業性が優先される現場

アパレルや雑貨、家具、書籍など、在庫に賞味期限や使用期限がない在庫では、先入れ先出しよりも、作業性を優先するケースが多く見られます。

「先入れ先出しをしたいので、入荷日別で在庫管理をしたい」

とする一方で

「98個の注文があり、古いバラの在庫と新しい未開封の段ボール(100個入り)がある。

手間なので、未開封の段ボールから2個抜いて出庫したい」

といった様に、先入れ先出しよりも作業性を優先した運用を望まれる場合があります。

こうした現場では、頻繁に引当を修正する必要があり、作業の非効率を招きます。

出庫したい在庫を取り出しにくい現場

在庫の「平置き(平積み)」と、「先入れ先出し」は合いません。

古い在庫が下のほうにあると、上の在庫を外してから必要な在庫を取り出し、外した在庫をまた戻す、という作業が必要となり、作業の非効率を招きます。

同じ理由で、在庫を壁に立て掛けている現場も、先入れ先出しが合いません。

保管場所で必要量を取り出せないモノを扱う現場

液体や粉粒体(粉、粒)原料では

「容器に500ml入っている。そこから170mlをラインに投入、残量は容器ごと戻す」

といった運用が一般的。

先入れ先出しを厳守すると、戻ってくるのを待つ必要があり、作業の非効率を招きます。

戻ってくる在庫量も、投入の際に「こぼす」「粉が舞う」があり、引き算した結果とは限りません。

改めて計量しないと正確な量は分からず、システムでの引き当てが、現実とズレる要因となります。

引当が適さない現場での出庫について

引き当てが適さない現場では、先入れ先出しのほか、梱包や保管の状況、他オーダーでの使用状況などを考慮して出庫する在庫を決める必要があります。

システムを使わずに作業者に頼った方法と、倉庫管理システムを活用した方法、それぞれを紹介します。

作業者に頼った出庫の方法

保管方法は固定ロケーションとし、ベテラン作業者なら記憶で出庫できるようにします。

分からない場合も、固定ロケーションなのでアイテムとロケーションの対応表だけで確認できます。

同じアイテムが同じ場所に保管されているため、目視で古い在庫を選び出庫します。

また、保管場所の記憶や目視といった属人的な作業方法です。

ベテラン作業者の病欠が、業務に影響を与えます。

システムを活用した出庫の方法

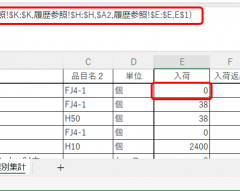

「アイテムAをピッキングする」際に、アイテムAの今の保管位置(ロケーション)やロットを、システムに問い合わせます。

リアルタイムに在庫の保管位置を確認できるため、固定ロケーションはもちろん、フリーロケーションにも対応。

作業者は在庫の保管位置を記憶する必要がありません。

先入れ先出しや作業性を考慮しつつ、柔軟に出庫する在庫を決めることができます。

まとめ

オーダーに対して、システム上で出庫前に在庫を確保する「在庫引当」。

・在庫精度が高い

・先入れ先出しを厳守する(使用期限などのロット管理をする場合)

・出庫したい在庫をその場で必要な分だけ取り出せる

といった条件が成立した現場では、スムーズなピッキングと先入れ先出しの徹底を実現します。

一方、条件が成立しない現場では、逆効果となる機能です。

その場合は、在庫データがすぐに確認できる環境を整えることが求められます。

倉庫管理システムを活用し、それぞれの現場に最適な出庫オペレーションを構築しましょう。

こんな記事も読まれています

-

システム基礎知識

-

システム基礎知識

-

システム基礎知識