子供のころ

「手前のタマゴから使うように!」

と親からよく言われたものです。

「古いものから先に使うこと」

これは在庫の鮮度を保つための基本ルールです。企業の在庫管理も同じこと。

先入れ先出しは、入出庫や在庫の保管を担当する部門にとっての基本的な考え方です。

しかし、企業の在庫管理となれば、やり方を間違えると作業効率が落ち、過剰な管理コストが発生します。

今回は、そんな先入れ先出しに関する考え方や実践方法について紹介します。

目次

財務・会計の先入先出法との違い

本題に入る前に1点確認しておきたいことがあります。

今から説明する内容は「在庫の現品管理としての先入れ先出し」です。

財務・会計における在庫管理としての「先入先出法」の話しではありません。

我々に問い合せを頂くなかでも、この区別がついていないケースが多く見られます。

財務・会計では決算のため、期末棚卸資産(期末の在庫)を金額としていくらなのかを示す必要があります。

その評価方法(計算方法)に「先入先出法」「後入先出法」「移動平均法」などがあります。

これらは、あくまで税務・会計における計算方式。

会社が財務・会計で「先入先出法」を採用していることと、在庫の現品を先入れ先出しで取り扱うことは無関係です。

もし、あなたが税務・会計における「先入先出法」について知りたいのなら、このページはマッチしていませんのでご注意ください。

取扱品による先入れ先出しの重要度の違い

在庫の現品を取り扱う際、先入先出しが基本であることは先程述べました。

しかし、その重要性は各企業で違います。

商品や飲料、医薬やケミカルといったものは、使用期限や賞味期限が明記されています。

期限の残りが少ないものは商品価値を失います。

半導体や電子部品などでも製造日(DATECDOE)が明記されています。

こうしたものは厳密な先入先出しが求められます。

一方、文具やネジなど、それほど在庫の鮮度にナーバスにならなくて済むアイテムは、日付情報は明記されていません。

極端に古いと問題は出ますが、

「出来るだけ先入れ先出しで出荷しましょう。

但し、事情があればこだわらなくても良いです」

といった努力目標程度で済むアイテムと言えます。

家庭内に置き換えると

「タマゴは(賞味期限が短いので)必ず古いほうから使う」

「日本酒は(賞味期限が長いので、あまり期限は気にせず)好きなものを飲む」

の違いと同じでしょうか。

このように、先入れ先出しは扱うアイテムの特性により優先順位が違ってきます。

まず最初に、自社のアイテムがどの程度の厳密性が求められるかを確認しましょう。

先入先出しによる管理負担の増加(システム編)

先入先出しは良い事ばかりではありません。

管理の負担増や作業の非効率性を生み出します。

まず、システムへの入力負担増。

システムで管理するには、アイテムのほかに、賞味期限や入荷日(以後、ロットと呼びます)といった「先入れ先出しの軸」となる情報も入力する必要が発生します。

負担も増えますし、在庫のデータ量も数倍増えます。

※なお、医療分野では入力負担を減らすためにGS1-128が広く採用されています。

また、ロット別で在庫管理するということは、ロット別での在庫数のズレが発生しても対応に迫られることになります。

システム側が

「アイテムA ロットXを3個、ロットYを2個」

とピッキング指示を出しても、ロットX 3個の現品がなければ欠品となります。

欠品がロットレベルで発生することになり、その都度、実在庫とシステム在庫を合わせる必要が出ます。

システム側から見ても「入力の増加」や「ロットレベルの在庫ズレへの対応」といった負担が増えるのです。

先入先出しによる管理負担の増加(現場編)

現場ではロットの違いを認識して出庫作業を行う必要があります。

とある御菓子メーカーの倉庫を伺った際は、複数のロットの違いがはっきり分かる様、わざと同一アイテムでロット違いの商品を離れたラックに保管されていました。

この場合、古いロットが減ってきても、在庫を集約することができません。

スペースの使い方としてももったいないですし、ロットまたぎの出庫になった際は複数のラックに取りに行かなければなりません。

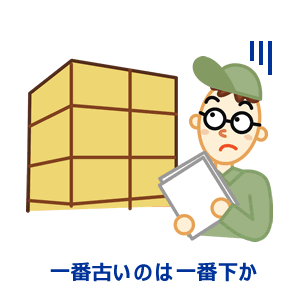

また、先入先出しと平積みの相性は良くありません。

とある玩具倉庫では、先入れ先出しを実施されていました。

本社倉庫にはラックも導入されているのですが、一部で平積みされている在庫がありました。

平積みの下のほうの在庫が一番古いと作業者はガッカリ。

少しずつ上の在庫を降ろして該当の在庫を取り出し、降ろした在庫をまた積み上げなければなりません。

作業性があまりにも悪いということで、数年で先入れ先出しを廃止されました。

このように、ロット別で在庫を把握し、先入先出しを実践する場合には管理・運用負担が増えます。

取扱品の特性上、先入れ先出しは努力目標程度で済む場合、システムが先入れ先出しを指示するような厳密な運用は適していません。

過剰管理に陥ります。

先入先出しと荷姿について

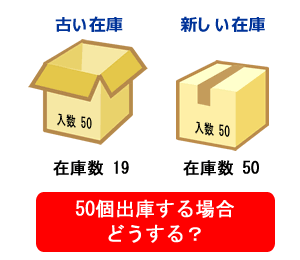

在庫が段ボールや梱包容器に入っている場合、その荷姿も作業性に関わります。

例えば、段ボールに50入のアイテムが2箱あり、古いほうの箱は開梱されており残り19個、新しいほうの箱は開梱されておらず50個。

そこに該当のアイテムを50個出庫することになった場合、どのように作業すべきでしょうか?

- 厳密な先入れ先出しが必要ならば、古い箱から19個と新しい箱を開梱し31個を出庫

- 厳密な先入れ先出しが必要なければ、作業性を重視し、新しい箱を開梱せずそのまま出庫

となるはずです。

どちらの作業をすべきかは、先入れ先出しの厳密性が関わってくることがお分かりいただけることでしょう。

なお、荷姿が違えば品番を変え別アイテム扱いで運用する場合はこうした問題は発生しません。

こうした問題が多発しそうな場合は品番を変えて運用するケースも見られます。

ここまでのまとめ

- 先入先出しは在庫管理の基本だが、厳密に行うと管理負担や作業性の劣化に陥る。

自社が厳密に行うべきかどうかを判断しましょう。 - 先入先出しを厳密に運用すべき場合はシステムによる先入れ先出し指示を実現するとともにラックの導入も進め、どの在庫も取り出せる現場づくりを進めましょう。

- 先入先出しは努力目標程度で済む場合は、システムによる先入れ先出しまでは行わず、現場判断を優先するよう柔軟性を持たせましょう。

在庫スイートクラウドProを使った先入先出し実践法

企業の在庫について先入れ先出しを行うとするとデータ量が増えることは紹介しました。

紙やEXCELで運用するとミスが怖くなります。

その上、出庫件数が多い現場では専用のシステムがないと余計にコストがかかります。

では、専用システムを導入した運用はどのようなものになるでしょうか。

我々が提供する倉庫管理システム(WMS)「在庫スイートクラウドPro」をベースに紹介します。

厳密に先入れ先出しを行う場合は「本引当」と呼ばれる運用となります。

本引当では、取り込んだ出荷指示とシステムが持つロット別在庫情報を掛け合わせて、先入れ先出しのピッキング指示を自動作成します。

出庫作業者はピッキング指示に沿って該当のアイテム・該当のロットを出庫。

どうしてもシステムの指示と違う在庫を出庫したい場合は、ピッキング指示をPC上で修正します。

また、努力目標程度で済む場合は、仮引当と呼ばれる運用で行います。

出荷指示を取り込むのは同じですが、ピッキング指示は作成しません。

どの在庫を取り出すかは現場で判断します。

なお、現場ではスマートフォンやタブレット、ハンディターミナルを利用して在庫問い合せは可能です。

在庫データを確認しながら判断できるので記憶していたり在庫表を持って作業する必要はありません。

自社の運用に合わせた在庫管理を

先入先出しは徹底するだけが良い訳ではありません。

厳密な運用を行えば非効率性を生み出す可能性があります。

自社で行った場合にどのような問題が発生するのかを把握し、それぞれにあった運用方法を選択ください。

当社が提供するクラウド在庫管理システム「在庫スイートクラウド」。

在庫管理の先入れ先出しをサポートするクラウド在庫管理システムです。

「在庫スイートクラウドについて知りたい」。

そんな方に、最初に確認いただきたいのが「提案資料」。

豊富な図や写真で分かりやすく、価格表で費用感もつかめます。

3つのエディション(棚卸/Lite/Pro)ごとに用意しています。

オンラインデモも実施。

経験豊富な専門スタッフが、個別相談にも対応します。

30日間無料の体験版もあります。

スムーズな検証に向け、マニュアル、チュートリアル、FAQ、レクチャー動画を用意。

ご質問をいただければ、専門スタッフが対応します。

「在庫の破棄を減らし、在庫の品質を保持したい」

そんな課題をお持ちの皆様、まずは「在庫スイートクラウド」の資料をご覧ください。